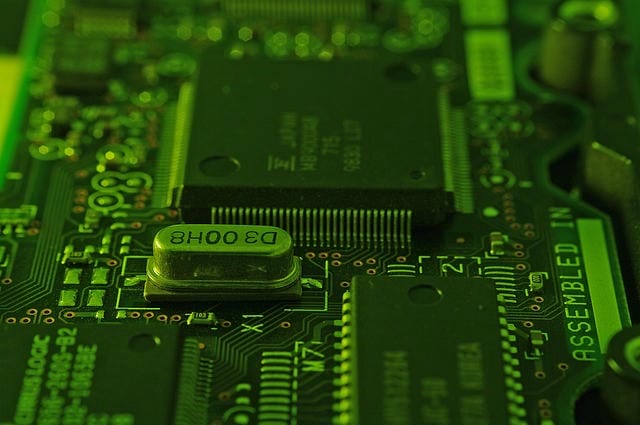

プリント基板は、電子機器において非常に重要な役割を果たしています。電子回路を構成するための基盤となり、様々な電子部品を接続するための導線がプリント基板上に配置されています。最近の技術革新により、プリント基板は一層高機能化し、さらには多層化や柔軟性を持つものが求められるようになっています。プリント基板の製造工程は、設計から始まります。最初に電子回路設計ソフトウェアを使用して、基板上に搭載する部品やその配線を決定します。

この段階では、設計ミスがあると後の工程で多大な修正作業が必要になるため、非常に重要な過程です。設計が完成すると、次に基板の製造に入ります。この製造には主にエッチング、穴あけ、スルーホール加工、メッキ、表面処理などの工程が含まれます。エッチングは銅の層を削る工程であり、あらかじめ作成した設計通りに銅を除去することで、所定のパターンを形成します。この工程では、正確なパターンの形成が求められるため、高精度な技術が必要です。

それが完了すると、プリント基板上に穴をあけ、電子部品を取り付けるためのスルーホールを加工します。これにより、異なる層での電気的接続が可能になります。次に重要なのがメッキ工程です。スルーホール内に金属をメッキすることで、各層間の接続を確立するため、計画された設計に沿って適切な配線が保証されます。最後に表面処理が施され、基板の耐食性や接触能力の向上が図られます。

このようにして、完成したプリント基板は、電子部品を取り付ける準備が整います。プリント基板を製造するメーカーは、日々新しい技術を導入し、製品の品質向上に努めています。特に、最近では高周波通信や電気自動車など、特殊な要求に応じたプリント基板が求められる業界も増えてきています。これに伴い、柔軟性や高温に耐える材料が使われるなど、材料選定においても注意深いアプローチが求められます。また、電子部品のミニチュア化が進む中で、プリント基板もそれに対応した設計が求められています。

小型化や軽量化が進むプリント基板は、限られたスペースに高機能な電子回路を収めるための工夫がなされています。この波は、特にスマートフォンやウェアラブルデバイスなど、コンパクトな製品において顕著です。さらに、環境への配慮も重要な課題となっています。製造プロセスにおいて環境負荷を軽減することは、現代のメーカーには欠かせない基本的な責任です。リサイクル可能な材料の使用やVOC(揮発性有機化合物)の低減などの取り組みが進められています。

プリント基板のテスト工程も非常に重要です。製造の過程でミスがないか、部品が正しく取り付けられているかをチェックするために、各種のテストが行われます。一般的には、電気試験、外観検査、性能試験など複数の方法が採用されます。特に高信頼性が求められる業界では、厳密なテストが行われるため、品質管理が重要視されています。技術の進化とともに、プリント基板にはさらなる新しい技術が求められるようになっています。

特にIoT(モノのインターネット)の普及は、プリント基板の設計や製造工程に革新をもたらしました。さまざまなデバイスがネットワークに接続されることで、それぞれのデバイスが必要とする機能に応じた専用のプリント基板が必要です。このように、将来的にはさらに多様なニーズに対応した製品開発が期待されます。また、3Dプリンティング技術の進展も注目されており、複雑な形状のプリント基板を容易に製造することが可能になることが期待されています。これにより、より自由度の高い設計が実現でき、従来の製造方法では難しい形状や機能を持ったプリント基板の製造が進むことでしょう。

それに加えて、AIやマシンラーニングを活用した製造プロセス最適化も進行中です。これにより、製造効率や品質の向上が期待されており、今後のプリント基板の市場において競争力を持つ要素となるでしょう。このように、プリント基板は電子機器の心臓部ともいえる重要な役割を果たし、今後もその技術は進化していくと考えられます。メーカーは新たな技術を取り入れ、変化するニーズに応えるための開発を続けていくだけでなく、環境への配慮や効率性の向上にも取り組むことが求められる時代に突入しています。未来のプリント基板の可能性に期待が寄せられます。

プリント基板は、電子機器の基本構造を構成し、電子回路や部品をつなぐ重要な役割を果たしています。設計から製造までの工程は、エッチングや穴あけ、メッキ、表面処理など多岐にわたり、特に設計段階での正確さが製品の品質を左右します。最近では、高機能化や多層化、柔軟性を持つ基板が求められており、特に高周波通信や電気自動車向けの特殊な基板が増えています。さらに、電子部品のミニチュア化に伴い、小型・軽量化が進む中で、設計や材料選定にも新たな視点が必要とされています。環境への配慮も重要で、リサイクル可能な材料の使用や製造工程での環境負荷の低減が求められています。

製造後のテスト工程では、各種の検査が行われ、電気試験や外観検査が特に重視され、信頼性の高い製品を保証します。IoTの普及により、プリント基板の設計も革新が進んでおり、ネットワーク接続に対応した特化型基板のニーズが増加しています。3Dプリンティング技術は複雑な形状の製造を可能にし、AIやマシンラーニングを活用した製造プロセスの最適化も注目されています。これらの技術革新により、効率向上や品質管理が進み、未来のプリント基板はますます多様な要求に応えることが期待されます。今後、プリント基板の技術は一層進化し、メーカーは新しい技術を取り入れつつ、環境への配慮や製造効率の向上にも取り組むことが求められています。

これにより、電子機器の心臓部としての役割はさらに重要度を増すでしょう。