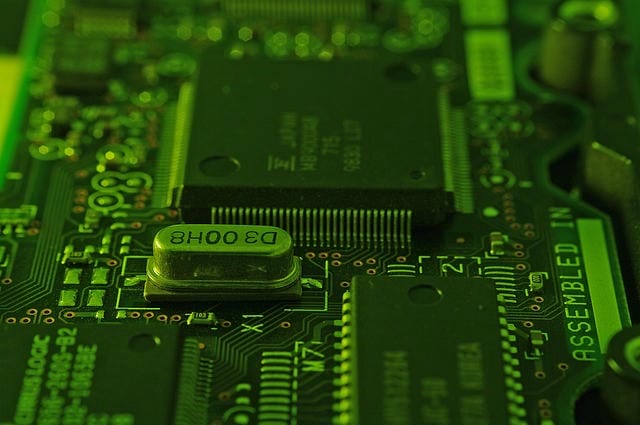

プリント基板は、現代の電子機器における重要な構成要素であり、電子回路の設計と製造において不可欠な役割を果たしています。これらの基板は、導体パターンを形成するための絶縁体材料の上に金属を使って作られ、電子部品を配置し、相互に接続するための基盤を提供します。電子回路は、情報伝達や電力供給などさまざまな機能を実現するために、コンポーネントを接続する必要があります。プリント基板は、これらコンポーネントが配置され、接続される平面上のグリッドを提供し、電気信号の流れを効率的に管理する役割を果たします。製造プロセスでは、まず基板の設計が重要です。

設計には、回路図を元にしたレイアウトルールの策定や、使用する電子部品の選定が含まれます。コンピュータ支援設計(CAD)ソフトウェアを利用することで、より精密な設計が可能となり、誤配線や部品配置のミスを減少させることができます。また、デジタル回路だけでなくアナログ回路や混合信号回路にも対応できることが求められます。基板の材料には、主にFR-4と呼ばれるガラスエポキシ樹脂が使用されることが一般的です。この材料は、耐熱性や剛性、そして優れた絶縁特性を持っています。

他にもテフロンなど、高周波数の用途に向いた材料もあります。これにより、高速信号の伝達や、温度変化にも耐える機器の製造が実現可能となります。製造工程には複数のステップがあります。最初に、選定された素材に対して、銅の薄膜を化学的に付着させる方法が用いられます。次に、設計された回路パターンを基板に転写し、不要な部分の銅をエッチングで除去します。

このプロセスによって、導体パターンが形成され、基板が完成形に近づきます。さらに、基板の表面には防錆、ハンダ付け性向上のための処理が施されます。次に、電子部品の搭載に関する工程があります。一般的には、手作業で行われることは少なく、高度な自動化機器を介して部品が正確に配置されていきます。はんだ付けも自動化され、リフローはんだ付けや波状はんだ付けといった手法が選択されます。

こうすることで、製品の品質が向上し、量産性も大きく高まります。製造後には、完成したプリント基板が正しく機能するかどうかを検査する必要があります。これには、各コンポーネントの電気的特性を確認する試験や、物理的な外観検査が含まれます。問題が発見された場合は、修理や再製造が必要となることもあります。プリント基板を取り扱うメーカー側では、品質管理や生産効率の向上に力を入れていることが多くなっています。

ISO等の国際規格を遵守する工程を設け、高品質な基板の供給を目指しています。また、リサイクル可能な材料や製造プロセスの導入にも取り組み、環境にやさしい生産体制を構築している場合もあります。今後、IoT(モノのインターネット)の拡大や、小型化、軽量化が求められる中で、プリント基板はますます重要性を増していくでしょう。このようなニーズに応えるため、メーカーは新たな技術研磨にも注力しています。たとえば、3Dプリンティング技術を利用した基板の開発や、高密度実装技術によるコンパクトな回路設計などが挙げられます。

これらの新技術は、プリント基板のデザインと製造過程に革命をもたらす可能性があります。また、センサー技術の進化により、プリント基板上にセンサーを埋め込むことが可能となってきています。スマート機器やウェアラブルデバイスにおいて、より多機能で軽量なデバイスが要求される中、電子回路の技術革新が求められています。このようなトレンドは、新しい製品の市場投入を加速させる要因ともなっています。製造する側としてプリント基板のトレンドを注視し、新しい技術との適応を図っていくことが、企業にとって重要な課題であるのは間違いありません。

未来の電子製品がどのように開発されていくのか、期待がかかりますが、その根底には常に製造技術の進化があるということを忘れてはいけません。結論として、プリント基板は電子回路の中核を成し、さまざまな応用分野での進化に寄与しています。そして、それを支える製造メーカーの努力が、より効率的で高品質なものづくりの原動力となるのです。これからも、プリント基板の役割とその進化について注視していくことが必要です。プリント基板は現代の電子機器に欠かせない重要な構成要素であり、電子回路の設計と製造において中心的な役割を果たします。

基板は絶縁体材料上に金属導体パターンを形成し、電子部品を配置し相互に接続する基盤を提供します。回路を効率的に設計するためには、CADソフトウェアを活用し、精密なレイアウトを行うことが求められます。一般的にはFR-4と呼ばれるガラスエポキシ樹脂が基板材料として使用され、優れた絶縁特性や耐熱性を提供します。製造プロセスでは、銅の薄膜を化学的に付着させた後、エッチングで不要部分を除去することにより導体パターンが形成されます。その後、高度な自動化機器を使用して電子部品を正確に配置し、リフローはんだ付けや波状はんだ付けによって部品を基板に固定します。

完成した基板は、各コンポーネントの電気的特性や物理的外観を確認するために厳しい検査を受けます。製造企業は、品質管理や生産効率を向上させるためにISO規格に準拠し、高品質な基板を供給する取り組みを行っています。さらに、リサイクル可能な材料や環境に優しい製造プロセスの導入も進められています。今後はIoTの拡大、小型化、軽量化のニーズが高まる中で、プリント基板の重要性は増していくでしょう。3Dプリンティングや高密度実装技術などの新しい技術の導入が期待され、これらは基板の設計や製造過程に革新をもたらす可能性があります。

センサー技術の進展により、基板上にセンサーを埋め込むことも可能になり、より多機能で軽量なデバイスの需要が生まれています。企業にとって、プリント基板の最新のトレンドを注視し、新技術に適応していくことが重要な課題となります。今後の電子製品開発には製造技術の進化が不可欠であり、プリント基板がその中核を成すことは間違いありません。製造メーカーの努力が高品質なものづくりを支え、プリント基板の役割と進化が、今後も注目されるべきテーマです。