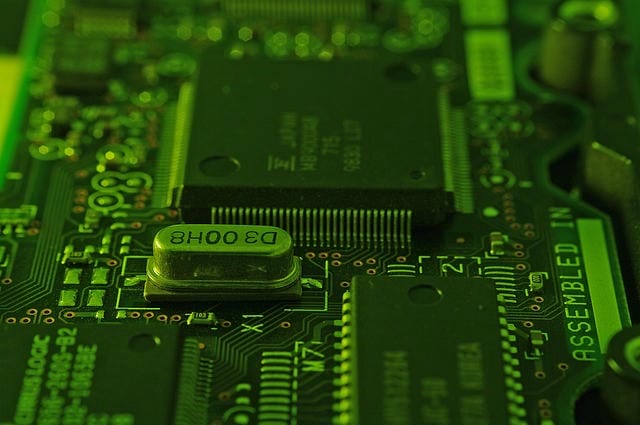

電子回路は現代のテクノロジーの根幹を成す重要な要素であり、さまざまなデバイスに使用されています。これらの回路は、電気的信号を処理したり、情報を通信したりする機能を持っています。その中でも特に重要な役割を果たすのが、プリント基板です。プリント基板は、電子部品を配置し、それらを接続するために必要な導線を配した基板であり、電子機器の設計や製造において必須の要素となっています。プリント基板の基本的な構造は、絶縁体でできた基板上に銅の配線が形成されているというシンプルなものです。

これにより、電子部品を固定し、必要な電気的接続を実現するわけです。プリント基板の設計は、エレクトロニクス分野における非常に重要な工程です。設計者は、回路図を基にして、適切なレイアウトと配線を考えなければなりません。また、プリント基板上での熱管理、信号の干渉、及び振動の影響なども考慮しなければなりません。これらの要因が、電子回路の性能や信頼性に直結するからです。

電子回路の設計には高度な知識が必要であり、そのため多くのメーカーでは専用のソフトウェアを活用しています。これらのソフトウェアは、回路図作成やレイアウト設計、さらにはシミュレーション機能を有しており、設計者は効率的に作業を進めることができます。シミュレーションを行うことで、製造前の段階で問題点を早期に発見し、修正することが可能になります。特に、回路が完成して製造に入ってしまうと、設計上のミスを修正することは容易ではありません。そのため、事前の確認が極めて重要です。

プリント基板の製造プロセスも非常に重要な工程です。基本的には、設計データを基に基板を製造する過程となります。通常は、いくつかのステップを経てキチンとしたプリント基板が完成します。初めに、銅薄膜が施された絶縁基板において、不要な部分を除去するためにエッチング処理が行われます。これにより、所定のパターンだけが残る形になるわけです。

その後、必要に応じて穴あけやメッキ処理が行われ、最終的に表面処理を施すことによって、プリント基板は完成します。プリント基板には、一層板から多層板までさまざまな種類があります。一層板は、基本的な回路に適しており、小型デバイスに用いられることが多いです。これに対して、多層板は安全面や高性能を求められる大型の電子機器向けに使用されます。また、多層構造にすることで、設計の自由度が向上し、複雑な回路配置が実現できます。

近年では、金属基板やフレキシブル基板など、新しいトレンドが登場し、特殊な用途に適したプリント基板の需要が増える傾向にあります。これにより、メーカーは素材や製造プロセスにも工夫を凝らし、高性能かつ軽量な製品を市場に供給しています。柔軟性を持たせることができるフレキシブル基板はコンパクトな設計を可能にし、持ち運びやすいガジェットが増加しました。さらに、エコロジーへの意識も高まり、環境に優しい材料を使ったプリント基板の開発が進んでいます。これにより製品のライフサイクル全体で環境負荷の軽減が期待されています。

デバイスの小型化や高機能化が進む中で、次世代のプリント基板技術がどのように発展していくのか注目が集まっています。電子回路の発展に伴い、プリント基板はますます洗練されています。多くのメーカーが新しい技術や材料を試み、創造的なソリューションを提供しているのが現状です。このような流れの中で、設計者は最新のトレンドや技術を常に追いかける必要があります。そうした中で基盤となる知識や経験が重要であり、単純なスキルだけでなく、複雑な問題解決力も求められます。

プリント基板を用いるすべての電子回路は、メーカーの努力と革新なしには成り立たないことを理解することが重要です。将来的には、さらなる技術革新によってプリント基板の役割が変わり、ますます多様な機能を持つ電子機器が登場することでしょう。新たな技術がもたらす可能性は無限大であり、それによって改善されるエレクトロニクスの未来に期待が寄せられます。これからのデジタル社会において、プリント基板の重要性は一層増すことでしょう。 전자회로 발전에 있어 프린트 기판은 그 기초이자 필수 불가결한 요소로, 앞으로도 장엄진 변화와 개선을 통해 산업을 계속해서 이끌어 나갈 것입니다。

電子回路は現代技術の基盤であり、プリント基板はその中心的な役割を担っています。電子回路は電気信号を処理・通信する機能を持ち、プリント基板は電子部品を配置し、接続する導線を提供する重要な構造体です。プリント基板の基本構造は、絶縁体の基板上に形成された銅配線から成り、これにより効率的な電気的接続が可能になります。その設計は高度な知識を必要とし、熱管理や信号干渉など多面的な要因を考慮する必要があります。設計者は専用ソフトウェアを使用し、回路図の作成やレイアウト設計を行い、シミュレーションを通じて問題点を早期に発見し対策を講じます。

製造プロセスも重要であり、設計データを基に銅薄膜をエッチングしてパターンを形成し、穴あけやメッキ処理を行い、最終的に基板が完成します。プリント基板には一層板と多層板があり、用途に応じて使い分けられます。特に多層板は安全性や性能が求められるデバイスに適しています。最近では、金属基板やフレキシブル基板といった新しい設計が進み、軽量かつ高性能な製品への需要が高まっています。環境問題への取り組みとして、エコフレンドリーな材料を使用したプリント基板の開発も進んでおり、製品のライフサイクル全体での環境負荷軽減が期待されています。

今後、電子機器の小型化や高機能化が進む中、プリント基板技術はさらなる革新が求められ、多様な機能を持つ新たな電子機器の登場が期待されます。技術の進展によって変わるプリント基板の役割は、デジタル社会においてますます重要性を増すことでしょう。