電子回路は、さまざまな電子デバイスやシステムの中核を成す重要な要素であり、電子機器の機能や性能を左右します。基本的には、抵抗、コンデンサー、トランジスター、ダイオードなどの基本素子を組み合わせて構成され、これらの素子の接続と配置によって目的とする機能を持たせます。電子回路はアナログ回路とデジタル回路の2つに大別されます。アナログ回路は、連続した信号を扱い、音声信号や温度センサーによる電圧信号などがその代表例です。一方で、デジタル回路は、2進数に基づいた信号を処理し、コンピュータや各種電子機器で喜ばれるような状態の変化を実現します。

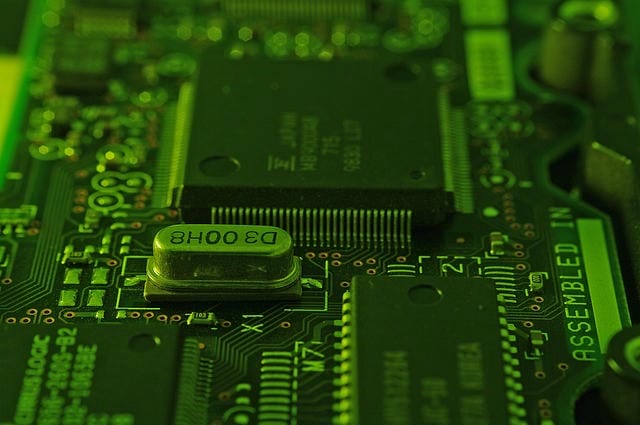

プリント基板は、電子回路を物理的に実装するための主要な手段です。プリント基板上に必要な素子を配置し、配線し、信号を結ぶことで回路が形成されます。通常、プリント基板は耐熱性、耐圧性を持つ絶縁体に導体配線が施された構造をしており、これによって相互接続が可能になります。プリント基板がない場合、電子回路の設計や組み立ては飛躍的に困難になります。電子回路の設計においては、必ずしも複雑なものばかりではなく、単純な構造の回路も多く存在します。

例えば、基本的な増幅器や発振器などは、比較的少ない素子で構成され、シンプルながらも高い性能を発揮します。一方で、複雑な回路では、マイクロプロセッサやFPGAなどを利用して多様な処理を行います。このような場合、回路全体を一貫して設計することが重要となります。電子回路を開発する際、最初のステップは回路要件の定義です。例えば、動作電圧、消費電力、処理速度、必要な信号の種類などを明確にします。

次に、その要件を満たすための素子選定が行われます。このプロセスでは、各素子の特性や動作原理を理解し、求める特性に最も合ったものを選ぶことが求められます。その後、設計ソフトウェアを使用して回路図を作成し、続いてプリント基板への配置を行います。現代の設計フローでは、PC上で一連の工程を管理し、回路が問題なく機能するかどうかをシミュレーションすることが一般的です。この工程が終了した段階で、プリント基板の製造を依頼します。

プリント基板の製造は、特定のメーカーによって行われます。これらのメーカーは、顧客の要求に応じてプリント基板を製造し、しばしばデザインや技術面においてもサポートを提供します。製造工程には、基板の素材選定、回路パターンのエッチング、表面処理、部品の実装などが含まれます。細かい規格や精度が求められるため、製造過程には高度な技術が必要です。実装が完了したら、プリント基板は試験を受けます。

これには、電力供給後の動作確認、各素子の信号測定、短絡・開放チェックなどが含まれます。この試験に合格することで、製品としての出荷準備が整います。プリント基板と電子回路は、生命と同じように、持続可能なデバイスの長期的動作を保つためには省力化や省エネが求められます。このための要求が高まっているため、エネルギー効率の高い素子や省電力設計の手法が研究されています。加えて、環境保護に配慮した材料やプロセスも考慮されています。

最近では、IoT技術の普及とともに、電子回路のユニークな設計やプリント基板の製造方式が進化を遂げています。このような新技術によって、複数の機能を搭載したコンパクトなデバイスが市場に投入されるようになり、さまざまなアプリケーションに対応しています。たとえば、スマートフォンやタブレットは、超小型のプリント基板を用い、高密度実装技術を駆使することで、各種機能を持たせながらも薄型、軽量に仕上げられています。この技術は新たなチャレンジを内包していますが、新たな成果や可能性も見え、その進化は目覚ましいものです。電子回路の設計とプリント基板の製造は、常に新しい技術に対応しながら進化を続ける領域であり、そのためには高い専門知識と技術が求められます。

これからも多くの挑戦がある一方で、新たな技術革新に触れる機会も増え、多様性に富んだ技術を提供することが期待されています。このような流れの中で、電子回路とプリント基板はますます重要な役割を果たすことになるでしょう。電子回路は、電子デバイスやシステムの中核を成す重要な要素であり、抵抗、コンデンサー、トランジスター、ダイオードなどの基本素子を組み合わせて構成されます。これらの素子の接続や配置を工夫することで、目的とする機能を実現します。電子回路は大きくアナログ回路とデジタル回路に分けられ、アナログ回路は連続する信号を扱い、デジタル回路は2進数に基づく信号を処理します。

電子回路の実装にはプリント基板が用いられ、必要な素子を配置し配線することで回路が形成されます。プリント基板は耐熱性や耐圧性を持つ絶縁体に導体配線が施された構造をしており、互いの素子を効果的に接続します。設計プロセスでは、最初に回路要件を定義し、次にその要件を満たす素子の選定を行います。設計ソフトウェアを用いて回路図を作成し、プリント基板への配置を行った後、製造が依頼されます。製造工程には、基板の素材選定や回路パターンのエッチング、表面処理、部品の実装などが含まれます。

試験工程では、動作確認や信号測定などを行い、合格することで製品としての出荷準備が整います。また、エネルギー効率の高い素子や省電力設計の手法が研究されており、環境保護に配慮した材料やプロセスも重要視されています。IoT技術の普及に伴い、電子回路とプリント基板の設計や製造方式は進化しており、スマートフォンやタブレットのような高密度実装技術を用いたコンパクトなデバイスが市場に登場しています。これらの技術革新により、電子回路とプリント基板はますます重要な役割を果たすことが期待されています。新しい技術に対応しながら進化を続けるこの分野には、高い専門知識と技術が求められ、多様性に富んだ技術の提供が今後ますます重要となるでしょう。