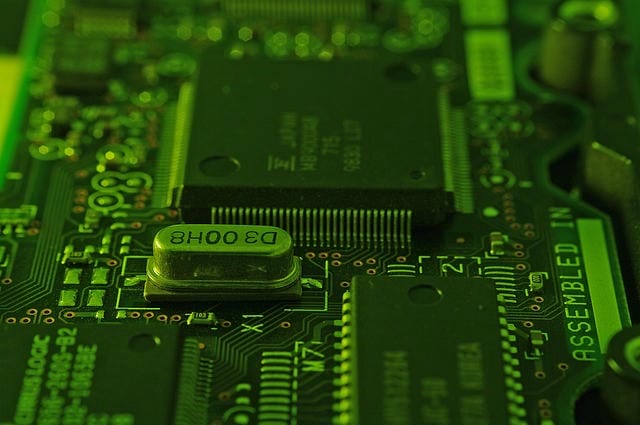

電子機器が私たちの生活に欠かせない存在となり、その核をなすのが電子回路である。電子回路は、さまざまなデバイスの機能を実現するための基盤だが、その完成形を形成するために重要なのがプリント基板である。プリント基板は、電気的な接続を提供するために設計された絶縁性の基板であり、その上に電子部品が固定される仕組みを持っている。この基板により、電子回路は経路を持ち、部品同士が正確に接続される。プリント基板の最大の利点は、そのコンパクトさと統一性である。

従来、電子回路の製作には複雑な配線や繁雑な接続が必要とされていたが、プリント基板を用いることで、配線工程を簡略化し、動作の確実性を向上させることができる。これにより、製品の生産性が向上し、コストの削減に寄与するのだ。現在の電子製品は、これらの基板に支えられており、小型で高性能なデバイスが実現されている。構成としては、プリント基板のベースとなる材料の選定が最初のステップである。最も一般的な素材はFR-4と呼ばれるガラスファイバーとエポキシ樹脂の複合材料であるが、要求される特性や用途に応じて、様々な材料が使用される場合もある。

例えば、高周波特性が求められる通信機器では、特別な合成物が用いられ、加熱耐性が必要な工業用機器には、耐熱性の高い材料が選ばれる。次に、設計プロセスに移る。設計ソフトを使用して、回路図を基にデザインを行い、基本的な配線を作成する。ここでは、部品がどのように配置されるかが重要で、その配置によって信号の遅延や干渉が生じないように考慮されなければならない。また、デザインは基板のサイズや形状にも影響を与えるため、特徴的な形状を持つ製品においては、柔軟なデザインの選択が必要である。

設計が完了したら、次は製造プロセスだ。製造方法には、一般的にサブストレートの加工、エッチング、メッキ、塗装といった工程が含まれる。エッチングは基板上の銅の不要部分を削除し、回路の形状を形成する工程だ。見えない部分ではあるが、ここでは化学薬品を用いた精密かつ効率的な手法が一般的に採用されている。製造が進む過程で、基板に実装される各種の部品が加わる。

これには広範なトレーニングと熟練が要求される。部品の取り付けやはんだ付けは非常に細かい作業であり、一つのミスが製品全体の不具合を引き起こす可能性もあるため、製造工程においては厳重な品質管理が不可欠である。また、最近では、自動化技術を活用したマシンによる組み立ても進んでいるが、それでも人の手による正確さが求められる局面は多く存在する。製造されたプリント基板が完成した後は、テストが行われる。このテストでは、電気的な特性が正常であるか確認し、様々な条件下でも安定して機能するかどうかを検証する。

テストが合格した基板のみが、最終の製品に使用されることになる。テストプロセスにおいては、信号の送受信・処理が適切に行われること、そして温度変化による影響を受けないことなどが確認される。このようにして、電子機器が市場に登場するまでには、多くの工程と多くの専門的な知識が必要とされる。プリント基板は、これらの工程の中核を成す存在であり、その品質が最終製品の性能を大きく左右する。無駄な配線を排除し、コンパクトで高性能な回路を形成するための要素として、プリント基板の重要性は一層高まっている。

市場に存在する様々な電子機器は、今後も進化し続けるであろう。その進化において、簡素化された設計や、さらに高密度な素材の採用など、物理的な限界を超えた新たな挑戦が待っている。これに伴い、製造素材の技術やプロセスも大きな変革を遂げることで、さらなるパフォーマンス向上が期待される。メーカーは、これらの新たな要求に応じてプリント基板の開発を進める必要がある。752Mと呼ばれる高性能のフレキシブル基板が注目を集めるなど、イノベーションが次々と生まれている。

そして品質の向上とコストの低減を実現するために、創意工夫が求められる。このように新しい技術や材料が現れることで、プリント基板の役割や機能性も変化を遂げていく。以上のように、プリント基板は電子機器を構成する要素として非常に重要な役割を担っている。これからも電子技術の発展とともに、プリント基板の設計や製造方法は進化し続けるだろう。先端技術の導入や新しい材料の活用により、未だ知られていない可能性とともに、ますます多様化する製品群に対応していくことが期待されている。

電子機器の進化に伴い、その核心を成す電子回路においてプリント基板は不可欠な役割を果たしている。プリント基板は、絶縁性の基板に電子部品を接続するための基盤であり、コンパクトさと統一性を持つことから、製品の生産性向上やコスト削減に寄与している。基板の材料選定は重要であり、用途に応じてFR-4を代表とする様々な素材が使用されている。また、設計プロセスでは、信号の遅延や干渉を考慮し、部品配置や基板サイズも影響を与える。プリント基板の製造は、加工、エッチング、メッキ、塗装など複数の工程を経て行われる。

特にエッチングは、銅の不要部分を削除し、回路を形成する重要な工程である。部品の取り付けやはんだ付けも高い技術と経験が要求され、品質管理が欠かせない。最近では自動化技術が導入されているが、手作業による精密さも依然として重要である。完成した基板は、電気的特性や安定性を確認するテストを経て、製品に使われる。テストを合格した基板だけが最終製品に使用されるため、品質が何よりも重視される。

電子機器は今後も進化し続け、新たな設計や高密度材料の導入が期待される中、メーカーはこれらのニーズに応じてプリント基板の開発を進める必要がある。752Mと称されるフレキシブル基板などの革新が見られることからも、プリント基板の役割や機能性は今後さらに変化していくと考えられる。電子技術の進歩とともに、プリント基板の設計や製造方法も進化し続け、未だ知られていない可能性を秘めている。