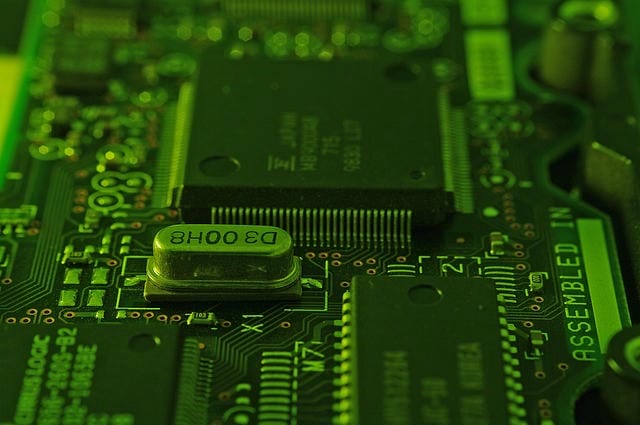

プリント基板は、電子回路を構成するための重要な部品であり、多くの電子機器に使われている。プリント基板の設計と製造には高度な技術と専門知識が求められ、これによりさまざまな機能を持つ電子製品が実現可能になる。プリント基板は、通常、絶縁体となる材料に導電材料を使って回路を形成したもので、これにより部品間の電気的接続が実現される。一般的には、フレキシブルな基板や剛性のある基板があり、それぞれ特性や用途が異なる。特に、フレキシブルプリント基板は、狭小なスペースに収める必要があるモバイルデバイスなどでよく用いられている。

電子回路の設計段階では、まず回路図が作成され、その後、これを基にレイアウト設計が行われる。この際、部品の配置や配線のためには、熱管理、信号の遅延、電磁干渉など、さまざまな要素を考慮しなければならないため、専門の設計ソフトウェアが多く使用される。これらのソフトウェアは、3Dビューでの確認やシミュレーション機能を持ち、設計者は正確な電子回路を造るために便利な機能を駆使する。プリント基板の製造工程は、いくつかのステップに分かれている。最初に、選定された基材に銅箔を貼り付け、露光、現像のプロセスにより回路パターンが形成される。

この時、化学反応や削り出しの技術が駆使されることで、必要な回路が生成される。その後、必要に応じてドリル加工が行われ、各部品の取付穴が開けられる。次に、基板がエッチング処理され、不要な銅が除去される。このエッチングによって、最終的な回路パターンが明確に浮かび上がる。また、基板への表面処理やコーティングも各製品の特性に応じて行われることが一般的である。

プリント基板の使用分野は非常に広範で、家庭用電化製品、通信機器、その他医療機器や自動運転車など、現代社会のあらゆる場面に支えられている。頻繁に耳にするのはスマートフォンやタブレットの内部であり、ここの基板は小型軽量である必要があるため、特に高い技術力が求められる。メーカーは、このプリント基板の製造にあたり、求められる品質や納期を厳格に守ることで、安定した供給を試み、顧客の満足度を向上させようと努力している。そのため、各メーカーは品質管理や工程改善に多くの経営資源を投入している。製造プロセスにおける自動化は、適切な機器を使うことで向上している。

多くの工程が機械によって行われていることにより、精度とスピードが飛躍的に向上し、作業者の負担も軽減される。機械と人的作業の協力により、高品質なプリント基板が生み出される。製造後は、検査が重要な工程となり、この段階で基板の特性や欠陥が調べられる。自動的な視覚検査機器を用いて、多数の不具合を未然に防ぐ取り組みも行われている。基板に不具合があった場合、そのまま次の工程に進むことはできず、再検査や修理に発展するため、細心の注意が払われる。

電子機器の進化とともに、プリント基板も常に進化している。その中で、さまざまな機能を求められる多層基板や、微細加工技術を用いた高密度実装が注目されている。また、通信速度を向上させるための材料開発や、環境に配慮した製造工程の見直しも進められており、業界全体が新しい挑戦を続けている。プリント基板の設計と製造は、電子機器の基本となる要素であり、今後のテクノロジーの進展においても、その重要性は増す一方である。製造メーカーは、一層の高品質・高性能を目指し、技術革新に取り組むことで、消費者のニーズに応え続ける。

加えて、新素材の開発や製造プロセスの革新は、求められる特性を満たす重要な要素となるだろう。プリント基板も電気的特性だけでなく、コストや製造効率といった要因も踏まえた多面的な視点に立って進化が期待されている。プリント基板は、電子回路の基本構成要素として、さまざまな電子機器に欠かせない存在である。これを設計・製造するには高度な技術と専門知識が必要で、電子製品の多様な機能を実現するための重要な役割を果たしている。プリント基板は、絶縁材料に導電材料を使って回路を形成し、部品間の電気的な接続を可能にする。

フレキシブル基板は、特にモバイルデバイスのような限られたスペースで重宝されている。電子回路設計の初期段階では回路図が作成され、続いてレイアウト設計が行われる。この過程では熱管理や信号の遅延、電磁干渉など多くの要素を考慮しなければならず、専門の設計ソフトウェアが活用される。実際の製造工程には、基材に銅箔を貼り付け、露光や現像、エッチングなど複数のステップが含まれ、これにより最終的な回路パターンが完成する。製品ごとに異なる表面処理やコーティングも重要な工程である。

プリント基板は家庭用電化製品、通信機器、医療機器、自動運転車など、あらゆる分野で利用されており、特にスマートフォンやタブレットでは高い技術が求められる。メーカーは、求められる品質と納期を守りつつ、安定した供給を目指し、経営資源を投入している。自動化の進展により、製造プロセスの精度とスピードが向上し、作業者の負担も軽減される。検査工程では、自動視覚検査機器を活用して基板の特性や欠陥が調べられ、不具合が発見された場合は、次の工程に進まず再検査や修理が行われる。電子機器の進化に伴い、プリント基板も進化を続けており、多層基板や高密度実装技術が注目されている。

今後は通信速度を向上させる材料開発や環境に優しい製造方法が進められるという早急な課題に対応することが求められる。プリント基板の重要性は今後も増していくと考えられ、技術革新や新素材の開発により品質や性能の向上が期待される。これにより、コストや製造効率を考慮した進化が促されるだろう。プリント基板のことならこちら